完成品メーカーであるトヨタやホンダなどに、部品を供給する自動車部品メーカーを「サプライヤー」と言います。

自動車は、約3万個の部品で構成されていて、そのほとんどはサプライヤーから調達した外注品です。

例えば、タイヤは「ブリジストン」や「ミシュラン」などのタイヤメーカーから仕入れています。完成品メーカーのロゴが入ったタイヤは見た事がないでしょう。その他の部品も同様です。

つまり、完成品メーカーは、サプライヤーから調達した部品を組み立てて、完成した自動車を販売しているわけです。そのため、完成品メーカーにとって、部品メーカーは欠かせない存在であると言えます。

日本の完成品メーカーと自動車部品メーカーの関係

日本の自動車産業は、完成品メーカーを頂点にして、一次部品メーカー、二次部品メーカーと裾野を広げていく「ピラミッド型」の構造をしています。

特に、一次部品メーカーは完成品メーカーと別個の存在ではなく、完成品メーカーから資本提供や人材派遣を受けて、両者の関係は強固な物となっているのが特徴です(二次・三次となると関係性は薄れていきます)。

そのため、親会社と子会社の関係である場合も多く、基本的に子会社である部品メーカーは、親会社である完成品メーカーの為に製造を行う事が多くなります(他メーカーに納品する事もあります)。

契約期間は長期に及ぶ

上記のような関係があるため、完成品メーカーは部品メーカーをパートナーとして扱い、長期の契約を結びます。

自動車のフルモデルチェンジの間隔は、「6年~10年」ぐらいですので、その間の部品生産を任される事になるわけです。そして、契約期間中の「納品時期の正確さ」や「部品価格」などの評価によって、次の契約内容が「生産量の多い車両の部品」や「生産量の少ない部品」に変わる事になります。

海外メーカーでは、契約期間は短期の場合がほとんどです。また、入札等によって、部品価格を安く提供してくれる部品メーカーと契約を結ぶ事になります。

部品価格を抑える為に

完成品メーカーは、生産コスト低減の為に部品メーカーに社員を送り、部品の品質や機能向上、無駄なコストをかけないように支援します。

これは、バリューエンジニアリングと言われます。

商品ユーザーの立場から、商品の価値創造を行う考え方で「価値=機能/コスト」で表わされます。

つまり、機能を向上し、コストを下げる事で顧客にとって「最大の価値」が生みだされる事になります。

海外メーカーとの激しい競争に打ち勝つ為に、完成品メーカーは「車種の枠を超えた部品のモジュール化(標準化)」を推し進めています。

これにより、サプライヤーへの部品の発注量が増加する事になります。発注量の増加によって、規模の経済(大量仕入等によってコスト低減)が働き、完成品メーカーはコスト低減効果を享受出来ます。当然、サプライヤーも大量に生産する事でコスト削減に繋がります。

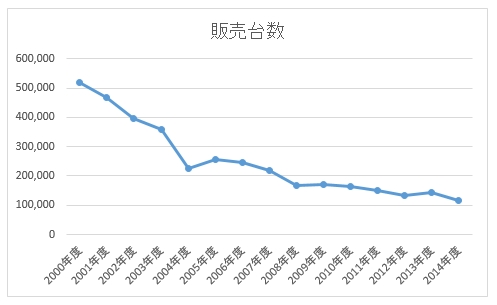

しかし、サプライヤーは中小企業が多く、発注量を満たす事が可能な製造施設が無いサプライヤーが多いのです。そのため、増大した発注量にも対応出来る大きな部品メーカーに仕事が流れてしまうので、規模の小さい部品メーカー(特に三次メーカー)にとっては厳しい時代に突入しつつあります。

コメント一覧

この記事へのコメントはありません。